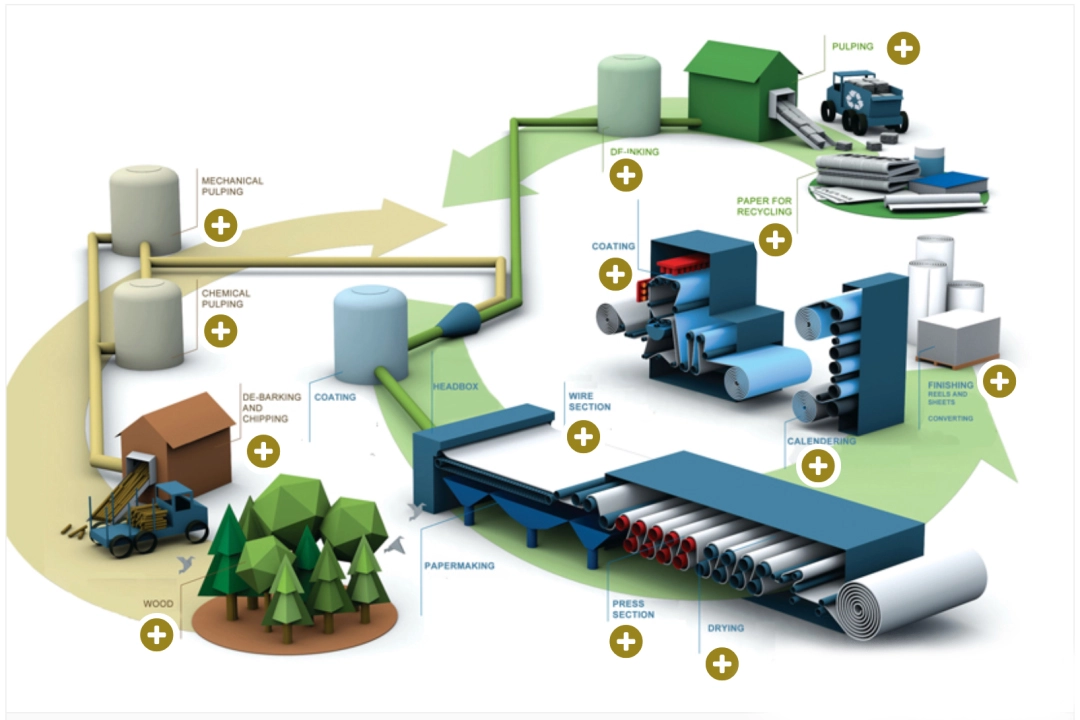

کارتن چیست و چطور تولید می شود؟

همه ما به نحوی با کارتن سر و کار داشته ایم، خواه برای جابه جایی وسایل، حمل و نقل کالا، ارسال یا دریافت وسیله و… از آن استفاده نموده ایم. در این نوشته قرار است به طور کامل پروسه تولید کارتن را به طور کامل توضیح دهیم.

اولین تولید کارتن

خواستگاه کارتن

فرایند خمیر کردن چوب توسط کارل اف دال (Carl F. Dahl) توسعه یافت. و بعد ها در فرآیند ساخت کاغذ مورد استفاده قرار گرفت. او نام این فرایند را پروسه کرافت نامید (این پروسه همچنان با همین نام شناخته می شود.)

کلمه کرافت در آلمانی به معنای قدرت است. این روش پیشرفته نام خود را به دلیل ماهیت قوی و مستحکم محصول نهایی گرفته است. چیپس ها و تراشه های چوب به کاغذی تبدیل می شود که به اندازه کافی قوی باشد که شکافته یا پاره نشود.

خمیر یا پالپ چیست و چطور تولید می شود.

مراکز صنعتی ای برای این کار وجود دارند که چوب، خردههای چوب و… را با استفاده از فرایند کرافت یا سایر فرآیند ها به خمیر کاغذ تبدیل می کنند. البته این مراکز را نباید با کارخانه های تولید و ساخت کاغذ اشتباه گرفت، اصولا کارخانه های کاغذ سازی (اگر خودشان فرآیند خمیر سازی را انجام ندهند) این خمیر را از مراکز فوق (به صورت خشک شده) تهیه کرده و برای تولید کاغذ کارتن با محلولی خاص هیدارته می شوند.

مواد خام

الیاف (فیبر) موجود هر گیاه و درختی را می توان به کاغذ تبدیل کرد، اما کیفیت و استحکام کاغذ بدست آمده بین گونه های درختی متفاوت خواهد بود. درختان سخت چوب عموما الیاف کوتاه تری نسبت به درختان نرم چوب دارند، کاغذ تولید شده از این درختان ضعیف تر بوده، اما محصول نهایی صاف تر و نرم تر بوده که برای چاپ مناسب تر است.

از سوی دیگر درختان نرم چوب مانند کاج و صنوبر دارای الیاف بلندتر و مقاوم تری اند که مناسب تولید ورقه های موج دار کارتن هستند.

خمیر کاغذ را تنها از چوب درختان تولید نمی کنند، بلکه می توان با بکار گیری روش های سازگار با محیط زیست بازیافت خرده های چوب و براده های باقی مانده از ضایعات کارخانه های تولید الوار، ساخت. در گذشته به جای بازیافت، این مواد دفن و یا سوزانده می شد.

فرآیند ساخت خمیر

هدف از فرآیند ساخت خمیر، شکست ساختار الیاف چوب و آماده سازی آن برای تبدیل شدن به خمیر کاغذ است. برای این منظور، الیاف چوب تحت یکی از دو فرآیند تولید خمیر مکانیکی یا شیمیایی (کرافت) قرار می گیرند.

برای تولید خمیر چوب، الیاف خالص باید جدا شود که به معنی این است که لیگنین (ماده ای مشابه چسب طبیعی است که الیاف چوب را به هم می چسباند) باید به خوبی حذف شود. برای دستیابی به این هدف، تراشه های چوب باید در یک محلول شیمیایی پخته شوند. روش شیمیایی بسته به نوع ماده شیمیایی استفاده شده به دو مدل سولفات و سولفیت تقسیم بندی می شود.

خمیرسازی شیمیایی لیگنین را به مولکول های کوچک محلول در آب تجزیه می کند که می توانند بدون ضعیف کردن الیاف آنها را شست. نتیجه فرآیند شیمیایی بدست آمدن خمیری به رنگ قهوهای تیره است که باید فرایند سفید سازی روی آن اتنجام پذیرد تا کرافت سفید ایجاد شود.

فرایند سولفات

فرایند سولفات فرایندی قلیایی است. این روش برای درختان رزینی قوی بسیار مناسب است اما نیازمند تجهیزات گران قیمت و مواد شیمیایی بسیاری است.

فرآیند سولفیت

فرآیند سولفیت از یک اسید پخت بهره می برد که ترکیبی از اسید سولفوریک آزاد و اسید سولفوریک در ترکیب با منیزیم بی سولفیت (فرآیند منیزیم بی سولفیت) است. در فرایند سولفیت اسید پخت به داخل چوب نفوذ می کند و لیگنین را تجزیه می نماید که در حین فرآیند اصلی پخت به صورت ماده ای قابل حل در آب به راحتی شسته می شود.

محصولات حاصل از تجزیه کربوهیدرات ها مانند قند نیز در مایع پخت وجود دارند. هنگامی که مایعات مازاد به منظور بازیافت برگردانده می شوند این قند ها به الکل و اتانوئیک اسید تبدیل می شوند. خمیر بدست آمده با این روش قهوه ای است و برای ساخت کاغذهای سفید باید مراحل سفیدسازی بر روی آن انجام گیرد. استحکام خمیر سولفیت از خمیر سولفات کمتر است.

در خمیر سازی به شیوه مکانیکی کنده ها و الوار های پوست کنده شده را آسیاب می کنند تا الیاف را برای ساخت خمیر بشکنند.

در هنگام آسیاب، روی سنگ آسیاب آب پاشیده می شود تا الیاف شسته شوند، ولی این کار باعث حذف بسیار کمی لیگنین می شود به این معنا که کیفیت نهایی کاغذ کاهش می یابد، که می تواند نشان دهنده مختل شدن استحکام الیاف در اثر این فرآیند باشد. خمیرسازی به شیوه مکانیکی (نسبت به روش شیمیایی) راه حلی کم هزینه است که خروجی بالاتری ارائه می دهد.

تبدیل خمیر به کاغذ

خب تا اینجا با نحوه فرآیند ساخت خمیر آشنا شدیم، مرحله بعدی نحوه تبدیل خمیر به کاغذ و مقواست. کارخانه های کاغذسازی می توانند یک دستگاه یا چندین دستگاه ساخت کاغذ داشته باشند که یک نوع یا انواع گریدهای مختلف کاغذ را تولید کنند. فرآیند تولید کاغذ بدون در نظر گرفتن نوع کاغذ تولید شده یا اندازه دستگاه یکسان می باشد.

در ابتدا خمیر باید فرآیندی به نام کوبیدن را طی نماید در این مرحله پالپ توسط دستگاه کوبنده در یک مخزن بزرگ فشرده و کوبیده می شود. مرحلهی کوبیدن شامل کوبش خمیر برای افزایش پیوندهای فیبر در خمیر می باشد که این مرحله موجب افزایش مقاومت کاغذ میشود. در این مرحله، خمیر به دست آمده تحت فشار قرار میگیرد تا آب و رطوبت از آن خارج شود.

مواد پرکننده مانند گچ و خاک رس را می توان به مخلوط اضافه کرد که بر میزان شفافیت محصول نهایی تاثیر می گذارد. در این مرحله می توان فرآیند سایزینگ را نیز انجام داد و موادی مانند نشاسته، کلوفون و صمغ ها را اضافه نمود، سایزینگ بر نحوه واکنش جوهر ها با کاغذ تاثیر می گذارد، انتخاب متریال سایزینگ بسته به استفاده مورد نظر از کاغذ دارد.

سایزینگ کاغذ مجموعه اقداماتی است که در انتهای خطوط کاغذ سازی انجام شده و خاصیت ضد آب به کاغذ یا مقوا می بخشد. در واقع این فرایند سطح الیاف را در بر گرفته و به کمک افزودنی های شیمیایی، مقاومت آن را در برابر نفوذ آب افزایش می دهد.

اهداف سایزینگ کاغذ می تواند بهبود قابلیت چاپ پذیری، افزایش دقت و ظرافت چاپ، کاهش هزینه های چاپ یا اندود کاغذ، ساده تر شدن نوشتن روی کاغذ های چاپ و تحریر، جلوگیری از پخش جوهر یا نفوذ به پشت کاغذ و… باشد.

برای تبدیل خمیر به کاغذ، خمیر به یک ماشین خودکار بزرگ، (اغلب Fourdrinier) وارد می شود. این دستگاه دارای یک تسمه مشبک متحرک بوده که خمیر روی این صفحه مشبک پخش می شود، در ادامه خمیر با استفاده از غلتک هایی فشرده می شوند تا آب خمیر گرفته شود و یک دستگاه مکش در زیر آب اضافی را تخلیه می کند. در ادامه این فرایند، کاغذ تقریبا شکل گرفته، بین غلتک هایی مخصوص فشرده می شود و از یک سری سیلندرهایی که با بخار گرم می شوند عبور می کند تا آب باقیمانده نیز خارج شود. در نهایت کاغذ ها به صورت ورقه هایی بزرگ رول می شوند و فرآیند تولید به پایان می رسد.

کاغذهایی که برای مصارف دیگر تولید می شوند ممکن است نیاز باشد تا مراحل دیگری را طی نمایند. مراحل کوتینگ، وایندینگ یا کلندرینگ (صاف کردن سطح) کاغذ معمولا جداگانه انجام می پذیرند.

فلوت کاغذ

کاغذ ساخته شده را می توان به عنوان لاینر داخلی یا خارجی مقوا در کنار فلوت ها استفاده کرد. همه مقوا های راه راه دارای یک لایه فلوت راه راه و حداقل یک آستر هستند. فلوت و لاینر را می توان در لایه های مختلف ترکیب کرد تا انواع مختلفی ایجاد کرد.

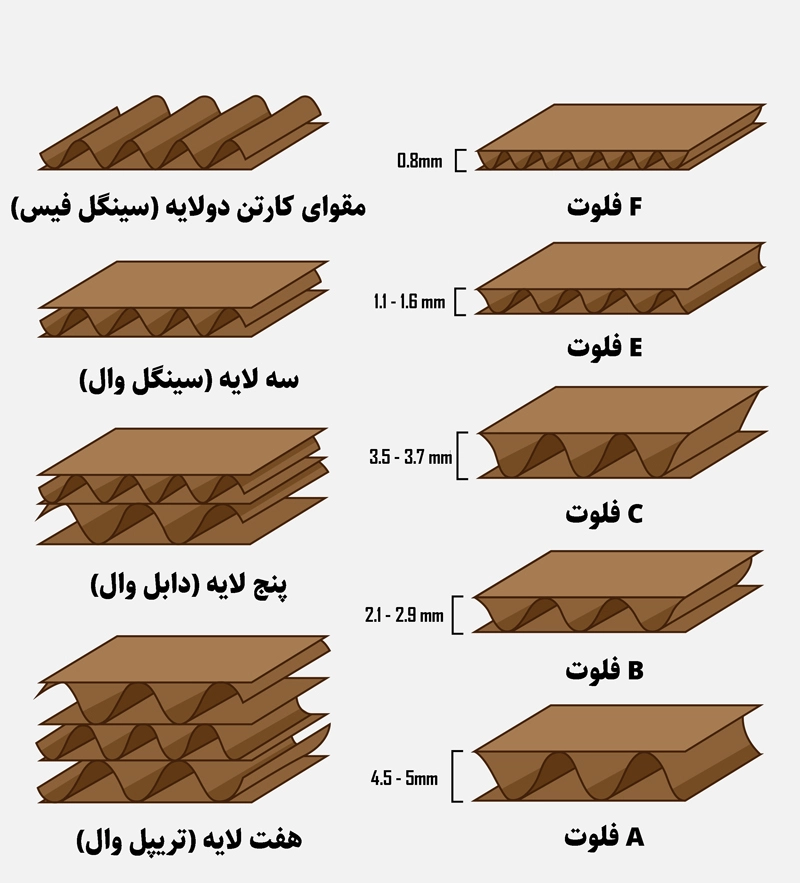

فلوت ها انواع مختلفی دارند و به پنج دسته کلی A, B, C, E, F تقسیم می شوند. تفاوت این فلوت ها در ارتفاع موج ها و فاصله آن ها از یکدیگر می باشد. هر کدام از انواع فلوت کارتن از ویژگی های منحصر به فردی برخوردارند و برای کاربردهای خاصی طراحی شده اند. البته در بسیاری موارد برای افزایش استحکام و کیفیت کارتن، این فلوت ها را به صورت ترکیبی و با هم استفاده می کنند. در ادامه انواع مختلف ورق فلوت را معرفی می نماییم.

ورق F فلوت

ورق F فلوت مقاومت مناسب در برابر خرد و شکسته شدن دارد. ساختار نازکش اجازه ساخت جعبه هایی محکم (با فیبر کمتر) را می دهد. از این ورق برای بسته بندی فست فود (جعبه های تاشوی ساندویچ و…) و بسته بندی کالاهای مصرفی مثل لوازم آرایشی، جواهرات و کفش استفاده می شود.

ورق E فلوت

این ورق مقاومت خوب در برابر خرد و شکسته شدن دارد. و برای جعبه پیتزا، و بسته بندی کالا های مصرفی مانند لوازم آرایشی مورد استفاده قرار می گیرد. سختی این ورق نسبت به F فلوت کمتر است.

ورق C فلوت

ورق نوع C بخاطر متراکم بودن در برابر له شدن مقاوم است. این نوع فلوت مقاومت متوسطی داشته و برای کاربردهای معمولی با میزان فشار استاندارد کاملا مناسب است.

ورق B فلوت

مقاومت عالی در برابر له شدن و سوراخ شدن دارد. این ورق به خوبی از محصول در مقابل فشار و ضربه محافظت می نماید.

ورق A فلوت

این نوع فلوت نسبت به انواع دیگر مقاوم تر بوده و ساختار کارتن را مستحکم خواهد کرد. از این ورق بیشتر برای تولید کارتن با ابعاد بزرگ استفاده میشود و برای بسته بندی اقلام شکننده عالی است.

انواع کارتن مقوایی

حال که با انواع مختلف فلوت ها آشنا شدیم قصد داریم انواع کارتن مقوایی را معرفی کنیم. کارتن فلوت به صورت دو لایه (سینگل فیس)، سه لایه، پنج لایه و هفت لایه وجود دارند که تعداد لایه های فلوتینگ در آن ها به ترتیب یک، دو و سه لایه می باشد. در کارتن های پنج لایه و هفت لایه، می توان از چند نوع مختلف فلوتینگ به صورت ترکیبی استفاده کرد که هم استحکام کارتن بیشتر شود و هم برای کاربردهای بیشتری مورد استفاده قرار بگیرد.

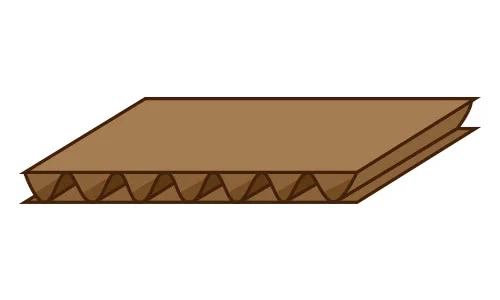

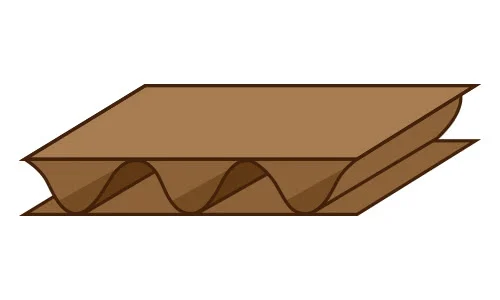

کارتن دولایه یا سینگل فیس

این کارتن از یک ورق فلوت و یک ورق مسطح تشکیل شده است. و چون در ساختش از یک ورق مسطح استفاده می شود به سینگل فیس معروف است.

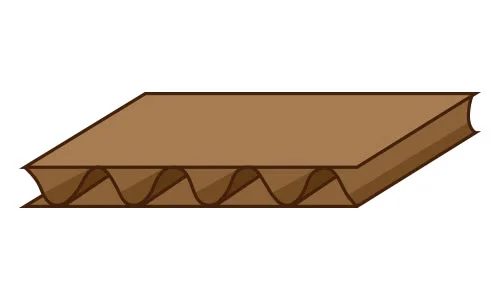

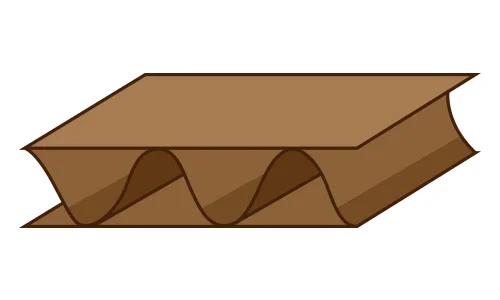

کارتن سه لایه (سینگل وال)

این نوع کارتن از یک ورق فلوت که در بین دو ورق مسطح قرار گرفته ساخته می شود. کارتن سه لایه به دلیل وزن سبک و قیمت مناسبی که دارد پرکاربردترین وسیله در بستهبندی محصولات مختلف است.

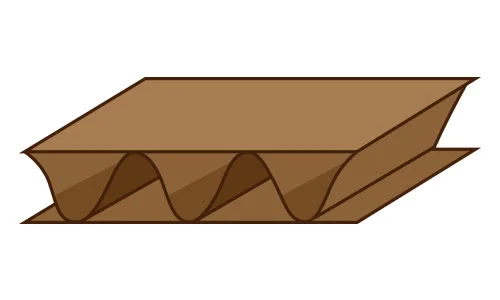

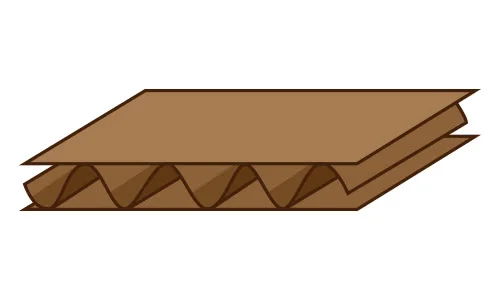

کارتن پنج لایه (دابل وال)

این نوع کارتن از سه ورق مسطح و دو ورق فلوت در وسط آن ساخته می شود. به این صورت که سطح زیرین و رویی کارتن لاینر قرار دارد که به هر کدام یک فلوت چسبیده است و این دو با یک ورق لاینر به یکدیگر متصل شده اند.

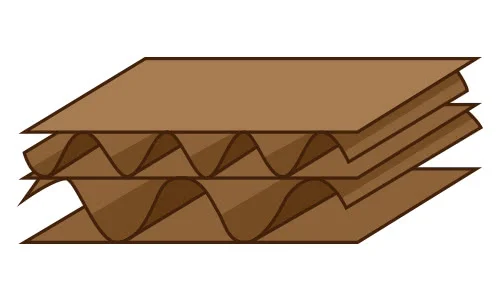

کارتن 7 لایه (تریپل وال)

کارتن هفت لایه از چهار ورق مسطح (لایه زیرین و رویی و دو لایه در وسط) و سه ورق فلوت (در میانه) ساخته می شوند. این کارتن ها برای بسته بندی لوازم بسیار سنگین مثل یخچال فریزر، ماشین لباسشویی و… مورد استفاده قرار می گیرند.

خب حالا که با انواع مختلف ورق فلوت و انواع کارتن آشنا شدیم می خواهیم ببینیم ورقه های فلوت (ورقه های موجدار) چطور ساخته می شوند. برای ساخت ورق های فلوت از دستگاه های مخصوصی به نام Corrugator استفاده می شود. این دستگاه ورق های موجدار (فلوت ها) تولید کرده و ورق های مقوا را به هم می چسباند.

Corrugator چیست؟

اگر بخواهیم به زبان ساده توضیح دهیم، Corrugator ها مجموعه ای از ماشین آلات هستند که برای موجدار کردن ورق ها، چسباندن آنها به هم و ساخت ورق های کارتن (دولایه، سه لایه، پنج لایه و هفت لایه) طراحی شده اند.

ابتدا، کاغذ ها وارد دستگاه شده و قبل از ورود به بخش سینگل فیسر به آنها گرما و بخار دمیده می شود.

سینگل فیسر خود قسمتی از Corrugator است که با ایجاد یک سری قوس، کاغذ را به فلوت تبدیل می کند. این قوس ها توسط استوانه های چرخان بزرگ روی ورق های کاغذ ایجاد می شوند.

در مرحله بعدی نوک فلوت ها (در یک سمت) به چسب نشاسته (Starch) آغشته شده و لاینر (ورقه مسطح) داخلی به فلوت چسبانده می شود.

در بخش دوم تولید، ورقه وارد دستگاهی به نام double backer می شود که در این بخش مشابه بخش بالا سمت دیگر فلوت ها به چسب نشاسته آغشته شده و لاینر بیرونی به آن میچسبد. در تمام مدت این فرایند، ورق ها گرم می شوند تا از محکم شدن اتصالات اطمینان حاصل شود. و در اینجا مرحله تولید ورق کارتن پایان یافته و آن ها آماده به کارگیری در روند تولید انواع جعبه های کارتنی هستند.